Le materie prime si suddividono in due categorie principali:

1. materie prime per i supporto 2. materie prime per gli smalti

le materie prime per il supporto si riferiscono agli impasti (necessari alla costruzione del supporto( che sono dati da miscele di:

argille a diverso grado di plasticità, che permette di ottenere con la formatura piastrelle dotate già allo stato crudo di idonee caratteristiche meccaniche; materie prime quarzose, (sabbie, quarzifere) costituenti lo scheletro del corpo ceramico, per limitare così le variazioni dimensionali conseguenti alle operazioni di essiccamento e cottura. Materie prime feldplastiche- carbonatiche, la cui funzione è quella di produrre in fase di cottura una fase fusa che permette di ottenere una struttura più o meno vetrosa e compatta del prodotto finito.

Gli smalti sono miscele di diversi minerali e composti, che vengono applicati sulla superficie della piastrella e quindi portati a fusione, in modo da formare, dopo raffreddamento, un rivestimento vetroso. Il componente fondamentale è la silice che è la più importante sostanza vetrogena a cui si aggiungono, per contenere la temperatura di cottura dello smalto a livelli accettabili, elementi quali: ioni alcalini e alcalino terrosi, alluminio, o anche piombo o zinco. Le fritte sono composti vetrosi preparati per fusione, e rapido raffreddamento in acqua di miscele di materie prime selezionate.

Preparazione impasto I. Immagazzinamento e stoccaggio delle materie prime Le materie prime per l’impasto sono trasportate nel sito generalmente mediante autocarri e vengono scaricate e immagazzinate in apposite aree coperte, in lotti distinti a seconda del tipo. Dal deposito le materie prime vengono inviate al reparto di preparazione impasto.

II. Preparazione paste per estrusione La materia prima viene preparata per ottenere u 15%), idonea quindi per la formatura mediante estrusione. Residui di produzione quali scarto cotto, scarto crudo possono essere introdotti nella composizione dell’impasto. Pertanto le varie operazioni eseguite sono: il dosaggio, al macinazione, la miscelazione e l’umidificazione. I principali impianti che intervengono nella produzione sono: mulini frantumatori, molazze, impastatrici, laminatoi.

III. Preparazione di polveri per pressatura Si tratta di produrre una polvere con un predefinito contenuto d’acqua (intorno al 4-6%), idonea per la formatura mediante pressatura. Tali polveri vengono poi inviate ed immagazzinate in appositi silos.

Questo stesso obiettivo può essere perseguito attraverso tre diversi processi:

1. processo a secco tradizionale; 2. processo a secco con granulazione; 3. processo a umido ;

Il primo processo è caratterizzato fondamentalmente dalle seguenti operazioni: dosaggio, macinazione ed umidificazione; gli scarti di produzione e i rifiuti di depurazione, cioè polveri, vengono riciclati in tale fase.

Nel secondo tipo di processo il granulatore ha la funzione di umidificare l’impasto (quindi si deve aggiungere acqua) fino ad ottenere un tenore in umidità del 10-15% in modo da favorire l’agglomerazione delle particelle in granuli tondeggianti di predefinita distribuzione granulometrica; nella sezione terminale del granulatore, i granuli vengono parzialmente essiccati in modo da portare il contenuto d’acqua al valore prestabilito.

Nell’ultimo processo la macinazione della materia pria (materiali duri) avviene ad umido, mentre la frazione argillosa viene disciolta completamente in acqua; dai mulini esce una sospensione acquosa di particelle fini d’impasto, al quale viene poi miscelata ed omogeneizzata con la frazione argillosa preventivamente disciolta nel turbodissolutore.

Ne risulta un composto detto barbettina (contenuto in acqua pari al 30-40%) che viene inviata all’essiccatoio a spruzzo (atomizzatore); in tale fase del processo il contatto con aria calda (500600°C), provando l’istantanea evaporazione della maggior parte dell’acqua, determina la formazione di agglomerati tondeggianti di particelle fini, che costituiscono appunto la polvere idonea alla pressatura.

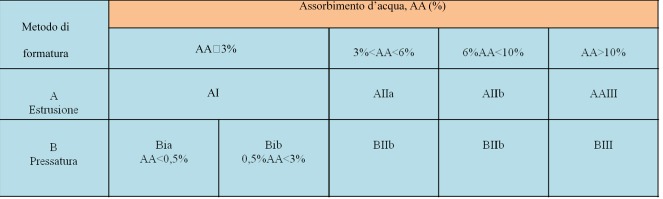

Formatura La formatura consiste nel modellare le piastrelle nel formato specificato e si esplica nelle operazioni di estrusione o pressatura. L’estrusione consiste nell’introdurre, nell’impianto di estrusione, la pasta che uscendo poi da un’apertura opportunamente sagomata, assume le dimensioni prestabilite (previa operazione di taglio in funzione del formato desiderato). La pressatura ha lo scopo di compattare le polveri mediante l’applicazione di una pressione (variabile da 20 a 50 MPa), la quale modifica, riassetta e mette in aderenza i granuli d’impasto, con la finalità di ottenere un prodotto compatto crudo.

Essiccamento L’obiettivo di suddetta operazione consiste nel rimuovere dal prodotto formato l’acqua d’impasto in conformità con la necessità di garantire l’integrità e la regolarità dimensionale del prodotto al fine di salvaguardare il manufatto da rotture e distorsioni dimensionai.

Preparazione smalti Tale operazione (macinazione ad umido dei vari costituenti) ha la finalità di ottenere, con riferimento alle tecniche convenzionali di smaltatura, gli smalti pronti per l’applicazione sottoforma di sospensione acquosa di particelle fini.

Smaltatura La smaltatura consiste nell’applicazione degli smalti e decori sulla superficie delle piastrelle formate ed essiccate.

Cottura Si effettua durante questa fase il consolidamento e la reificazione del supporto e/o dello smalto delle piastrelle, in modo da conferire al prodotto stesso, caratteristiche meccaniche di resistenza e d’inerzia chimico-fisica, adeguate alle diverse specifiche utilizzazioni.

Operazioni accessorie Dopo la cottura possono essere realizzate ulteriori lavorazioni: taglio, levigatura, lappatura, smussatura. La levigatura o lucidatura riguarda la superficie delle piastrelle di grès porcellanato e consiste nella rimozione controllata dello stato superficiale mediante appositi dischi abusivi.

I Manufatti – fasi produttive

I manufatti di porcellana e/o ceramica possono essere realizzati seguendo le classiche varie fasi della produzione delle ceramiche tradizionali e nella fattispecie

- arrivo materie prime

- stoccaggio

- preparazione impasti

- preparazione modello in argilla

- formatura del modello di argilla

- preparazione stampi e modelli per la riproduzione

- colaggio della barbettina negli stampi

- essiccamento lavorazione e rifinitura

- decorazione sottovernice o a rilievo

- cottura smaltatura/decoro sottosmalto

- decorazione

- invetriatura

- cottura

- decorazione terzo fuoco

- applicazioni serigrafiche

- essiccamento cottura