La classe di prodotti “piastrelle di ceramica o porcellana per pavimento e rivestimento” comprende diverse tipologie, contraddistinte da specifiche caratteristiche ed applicazioni, e da tecniche e tecnologie di fabbricazione particolari. Esistono attualmente due diversi modi di classificare la produzione:

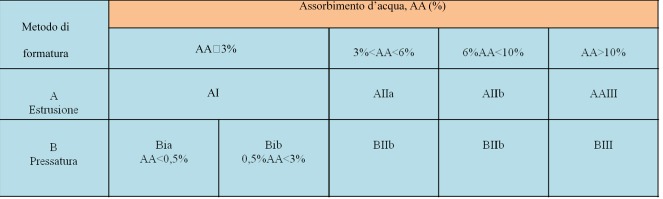

1. una classificazione tecnico-commerciale, usualmente impiegata sia dai produttori che dagli utilizzatori, fondata sulla base di varie caratteristiche merceologiche, tecniche e tecnologiche cui corrispondono speciali denominazioni (ad esempio maiolica, monocottura, gres porcellanato); 2. una classificazione secondo le norme vigenti, basata su due parametri: l’assorbimento d’acqua (che fornisce una misura della porosità aperta), ed il metodo di formatura ( pressatura o estrusione).

La classificazione tecnico-commerciale prevede la seguente tipologia di prodotti: 1. Monocottura Piastrelle ceramiche ottenute per pressatura, di formato da 10×20 cm a 40×40 cm e oltre, smaltate. Ciclo di fabbricazione: monocottura (lo smalto è applicato sul supporto essiccato; segue una sola cottura, che coinvolge sia il supporto che lo smalto). Possono essere a supporto bianco/grigio (monocottura chiara) o rosso (monocottura rossa); a supporto greificato o poroso. Le piastrelle in monocottura a supporto poroso, utilizzate per il rivestimento di pareti interne, sono denominate “monoporosa”. 2. Maiolica/Cottoforte Piastrelle ceramiche ottenute per pressatura, di formato generalmente compreso fra 15×15 cm e 20×30 cm smaltate. Ciclo di fabbricazione: bicottura (la prima cottura è quella del supporto. Segue l’applicazione dello smalto, sul supporto cotto (biscotto), per poi concludere il ciclo con la cottura dello smalto (seconda cottura o cottura vetrato). La struttura è sempre porosa (assorbimento d’acqua superiore al 7-8%, per il cotto forte, ed al 10-12%, per la maiolica). 3. Grès porcellanato non smaltato Piastrelle ceramiche ottenute per pressatura, di formato variabile (da meno di 20×20 cmq a lastre di 60×100 cm di lato), non smaltate. Ciclo di fabbricazione: monocottura. Il supporto è greificato (l’assorbimento d’acqua è inferiore a 0.5%). Prodotto colorato “in pasta”, con possibilità di realizzare diverse tessiture cromatiche. La superficie può essere ulteriormente lavorata in stabilimento: ad esempio, levigata, lappata etc. 4. Grès porcellanato smaltato Piastrelle ceramiche ottenute per pressatura, di formato variabile (da meno di 20×20 cm a lastre di 60-100 cm di lato), smaltate. Ciclo di fabbricazione: monocottura (con applicazione di smalto su supporto essiccato). Il supporto è greificato (l’assorbimento d’acqua è inferiore a 0,5%). 5. Altri Clinker: piastrelle ottenute per estrusione, a partire da impasti di diverse materie preparati in stabilimento. Sono a supporto generalmente greificato, e possono essere smaltate oppure non smaltate. Cotto: piastrelle ottenute per estrusione, a partire da un impasto naturale di argille ed altre rocce, che conferiscono al prodotto il tipico colore rosso. Il cotto ha supporto poroso, ed è generalmente non smaltato.

Per quel che riguarda la classificazione secondo le norme, le piastrelle vengono suddivise in nove gruppi come mostrato nella tabella n.2.

Tabella 2

La produzione delle aziende del comparto in esame si caratterizza per una diversificazione fondamentale: prodotto “finito” e prodotto “ semilavorato”. Il prodotto “finito”consiste nella piastrella ceramica utilizzata in edilizia per il rivestimento di pavimenti e pareti dei vari ambienti, mentre il semilavoro rappresenta un prodotto che ha raggiunto un livello di lavorazione intermedio ed è destinato ad essere sottoposto ad ulteriori lavorazioni in altre unità produttive.

Questi prodotti, che hanno concluso il processo di lavorazione, sono perciò acquistati da altre aziende che li utilizzano per fabbricare l’elemento finale e si distinguono in:

1. Polveri atomizzate (monocottura, grès porcellanato) – sono il prodotto della fase di “Preparazione impasti” – come semilavorato per la successiva fase di pressatura. 2. Biscotto – supporto cotto destinato alla smaltatura. 3. Fritte – sono materiali vetrosi usati come costituenti degli smalti e rappresentano il prodotto dei forni fusori. 4. Smalti – sono sospensioni acquose ( con tenore d’acqua dell’ordine del 40%) di polveri finemente macinate di miscele fritte, sabbia silicea, caolino ed altri componenti.